品質管理グループは

品質向上に取り組んでいます

品質向上へのこだわり

弊社では継続的にグループリーダーミーティングを開催。生産計画や受注状況・営業報告を皆で共有し、協力して仕事が出来るよう体制を整えています。また品質ミーティングも同時に実施し、社内発生不具合内容の確認や、品質向上へ向けての対策等も行っています。社内にて『美鋳肌プロジェクト』を実施し、現在パート3まで行っています。「全従業員参画型の品質向上を目指し、日々の努力を怠らない事がお客様への満足へ繋がると考えており、それこそ品質管理グループの仕事であると認識しております。

- 美鋳肌プロジェクトとは

-

以下に美しい鋳肌の鋳物ができるかという全社をあげての品質向上プロジェクトで2008年に第1回目を行いました。 第1回目は価格度外視で光洋鋳造の持てる技術を全てつぎ込むという方針で進め、お客様からもご評価頂くことができました。

第2回目はコストを徹底的にダウンさせるというNHKをキーワードに進めました。NHKとは、現在の材料・工法からN(無くす)H(減らす)K(変える)を組み合わせた合い言葉で、これにより徹底的なコストダウンを実施、結果として年間154万円以上の成果となりました。

品質管理グループの主な仕事内容

お客様との連携が非常に重要なファクターであり、弊社にて作業標準や作業フローをはじめとする品質保証に関するご提案をしています。

-

鋳物寸法検査・出荷検査記録

- CADデータチェックを行いチェックリスト記録を保存

- 各寸法・加工代等の確認を行い記録を保存。データの修正等の記録も保存。

- 発泡模型寸法検査実施。検査記録を保存

- 各寸法・加工代等の確認を行い記録を保存。データの修正等があれば、箇所の最終確認を記録。

- 出荷前鋳物寸法検査実施。検査記録を保存

- 各寸法・加工代等の確認を行い記録を保存。データの修正等があれば、箇所の最終確認を記録。

- 鋳物製品外観検査実施。検査成績表を作成

- 鋳物外観検査を実施。補修等の処置を施し、検査成績表を作成・記録。

- 上記①~④を基に製品出荷時にお客様へ各検査記録を提出。

- 上記をお客様への『品質保証』とする。

-

鋳造解析による鋳造シミュレーション

2010年より鋳造解析ソフト『JSCAST』を導入しました。注湯時の流動(湯流れ)解析や、注湯後の凝固解析を駆使し、鋳造欠陥が発生しやすい箇所を事前にシミュレーションする事により、品質向上を狙っています。

- 流動(湯流れ)解析

-

湯流れの状況をシュミレーションし、溶湯同士がぶつかり合う箇所を確認。

応力集中箇所との整合性をとることで製品の破壊強度を向上させます。

- 凝固解析

-

凝固の流れをシュミレーションし、最後に凝固する箇所を予測、断面を解析して確認を行います。

-

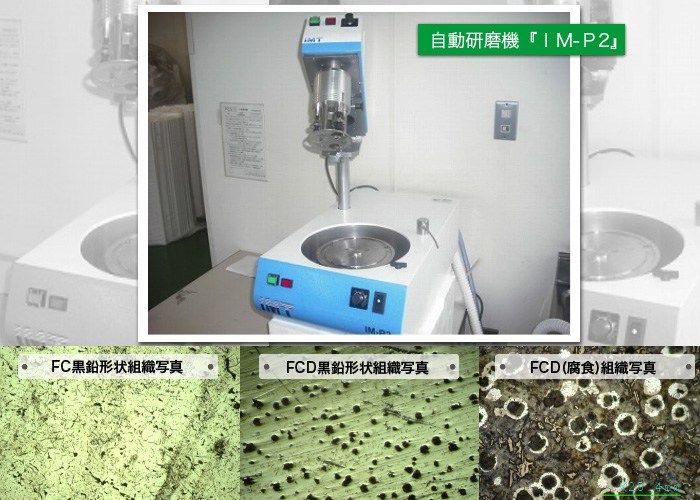

鋳物組織検査

2010年2月より自動研磨機『IM-P2』を導入しました。溶解日に試験片を採取し、自動研磨機にて研磨します。

現れた内部の組織観察を行い品質を確認します。 -

3次元測定

歪み検査用の定番(左)を歪み測定器「Xyzen」で測定した写真(右) 2010年より測定器『XYzen』を導入しました。1/100の精度で測定可能です。

これにより鋳物製品に対し歪み測定を行い、歪みの確認を行います。